Avant Propos :

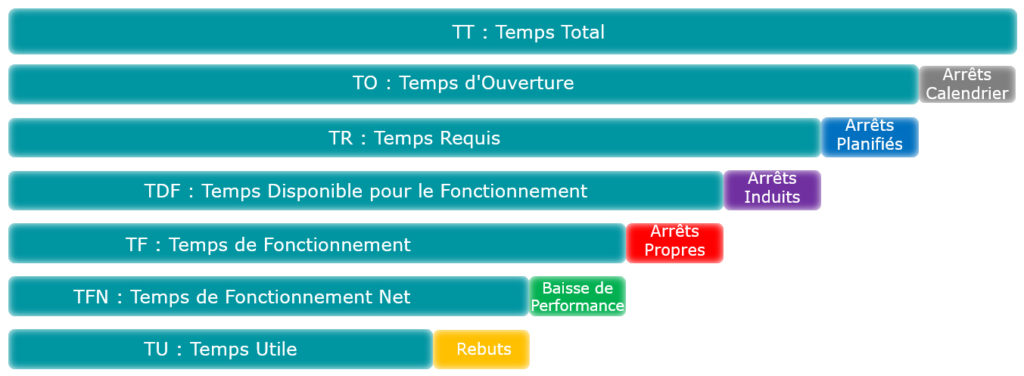

L’article précédent sur les Indicateurs de Performance a permis de balayer les différents temps que l’on peut retrouver via la méthode Total Productive Maintenance (TPM).

A partir de ces temps, des indicateurs sont calculés et utilisés pour le suivi de production ou pour de l’aide à la décision (notamment dans des études de simulation).

Sommaire :

Décomposition des temps d’états :

Rappel :

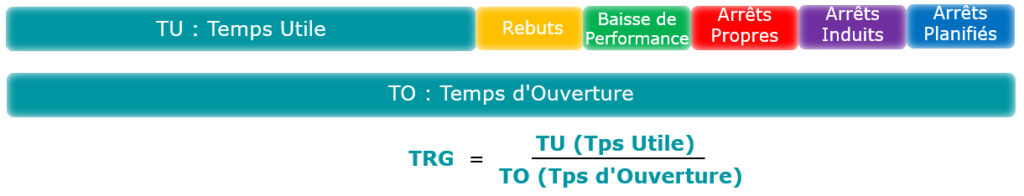

Taux de Rendement Global (TRG) :

Le Taux de Rendement Global (TRG) est souvent confondu avec le TRS.

Il représente le rapport entre le temps de bonne production et le temps pendant lequel l’atelier est ouvert.

Le TRG est l’équivalent du TRS auquel on intègre les arrêts planifiés.

Quand l’utiliser :

Comme cet indicateur couvre plusieurs types d’arrêts, son utilisation permet d’optimiser l’utilisation de l’outil pendant son ouverture.

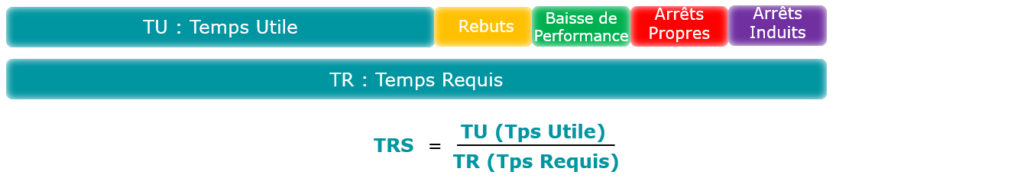

Taux de Rendement Synthétique (TRS) :

Le Taux de Rendement Synthétique (TRS) est l’indicateur le plus connu mais pas le plus intéressant pour la simulation.

Il représente le rapport entre le temps de bonne production et le temps où l’on a la volonté de produire.

Le TRS permet une vision globale et rapide du moyen de production dans son environnement.

Le Taux de Rendement Synthétique (TRS) peut être décomposé en 3 taux distinct:

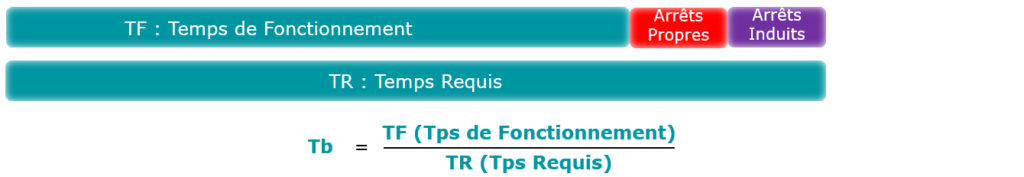

Taux de fonctionnement brut (Tb).

Le Tb montre l’influence des arrêts importants.

C’est le taux qui porte le plus à discussion en fonction de ce que l’on cherche à éliminer comme perturbations (notamment au moment des démarrages du système).

Vis-à-vis du moyen, il aurait pu être judicieux de scinder ce taux en 2:

- Di (Disponibilité Induite) montrant l’influence des Arrêts Induits par l’environnement du moyen.

Les Arrêts Induits peuvent être:

-

- des ruptures amonts (attentes de pièces, …)

- des saturations avals (saturation de sortie machine, …)

- des ruptures de puissances.

En règle générale, les arrêts induits sont auto-générés par la simulation dynamique.

- Dp (Disponibilité Propre) montrant l’influence des Arrêts Propres au moyen.

Les Arrêts Propres peuvent être:

-

- des pannes,

- des fréquentiels (réglages, entretien, …),

- des changements d’outils…

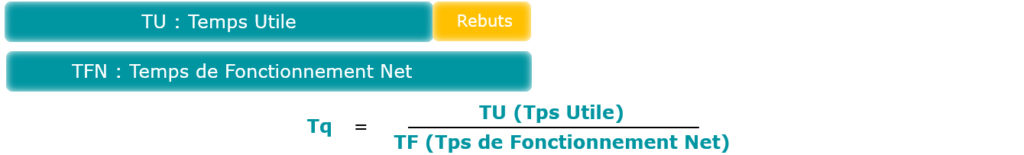

Taux de Performance (Tf)

Le Tf montre l’influence des micros-arrêts et tout ce qui est considéré comme de la Baisse de performance.

La Baisse de Performance peut être:

- des baisses de cadence,

- des dérives de temps opérateur

- des micro-arrêts…

Taux de qualité (Tq).

Le Tq montre l’influence des mauvaises production.

Les Rebuts sont des pièces non conformes.

Le Taux de Rendement Synthétique (TRS) est la résultante de ces 3 taux, si l’un se dégrade le TRS se dégrade.

TRS = Tb x Tf x Tq

Quand l’utiliser :

Taux d’utilisation :

Le Taux d’utilisation est identique au TRS.

Sa définition (selon l’INSEE) est :

« Le taux d’utilisation des capacités de production (machines et équipements) est égal au ratio entre les capacités de production effectivement mobilisées pour la production et l’ensemble des capacités de production potentiellement disponibles à une date donnée. »

La notion de taux d’utilisation acceptable va être variable en fonction du moyen étudié.

En effet:

- Un robot de soudure sur une ligne de production automatisée doit avoir un taux d’utilisation de l’ordre de 98 à 100%. La rentabilité du robot sera faite sur la bonne répétabilité de ses taches.

- Un opérateur qui aurait un taux d’utilisation de 80 à 85% peut être considéré comme efficace et bien chargé.

- Un moyen de manutention (pont roulant par exemple) qui est asservi à plusieurs moyens de production devrait avoir un taux d’utilisation se limitant à 60% afin d’être disponible pour la production et ne pas créer d’attente.

Il est au service de la production et, si son taux d’utilisation devient trop important, il devient alors moyen de production et doit donc être intégré au process de la ligne. (point bouchon, dédié à la ligne, priorité, ……)

Dans le cas du moyen de manutention, on évoquera plutôt donc le taux de service du moyen par rapport à son client qui serait la ligne de production.

Taux de Service :

Le Taux de service est un indicateur qui montre l’efficacité du système de production mais cette fois dans l’optique d’une réponse à un client.

Le Taux de service dispose de plusieurs méthodes de calcul, chacune étant fonction de la satisfaction du client.

Parfois l’optimisation du Taux de service vient en conflit avec l’optimisation du TRS, il peut aussi venir en conflit avec d’autres indicateurs financiers tels que l’immobilisation des stocks:

Le stock a un coût mais les ruptures de stocks face à une demande client également…

L’optimisation du Taux de service va donc passer par 2 méthodes:

- L’analyse ABC: on affecte une priorité plus élevée aux produits critiques A qu’au produits « secondaires » C

- L’analyse des coûts: on compare le coût de stockage au coût des ruptures de stocks

Ce coût des ruptures de stocks est difficile à estimer, il dépend de nombreux facteurs y compris du ressenti de chaque client de l’entreprise.

Autres exemples :

- Taux de service des AGV dans un entrepôt logistique: Pourra par exemple impacter des lignes de production si les AGV ne sont pas capable d’évacuer assez rapidement des palettes en bout de ligne.

- Taux de service d’une plateforme logistique : Impactera par exemple les temps d’attente des Camions en réception et/ou en Expédition.

TRS versus Dp :

- La Dp permet de connaitre uniquement sa machine. La Dp ne changera pas si vous modifiez l’agencement de votre atelier.

- Le TRS permet de connaitre sa machine dans son atelier. En cas de modification de l’implantation de l’atelier, le résultat du TRS sera différent.

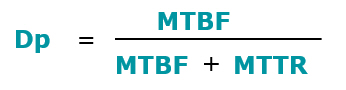

La Disponibilité Propre (DP) :

La Disponibilité propre (Dp) est la probabilité qu’un moyen soit en état de disponibilité ou de production. Elle est souvent appelée efficience de la machine( ou taux d’engagement si les arrêts induits ne sont pas dans le calcul du taux).

![]()

MTBF : le temps moyen de bon fonctionnement jusqu’à la prochaine panne (Mean Time Before Failure).

MTBF = Somme des temps de bon fonctionnement / Nombre de pannes

MTTR : le temps moyen de réparation (Mean Time To Repair).

MTTR = Somme des temps de pannes / Nombre de pannes

La Dp peut aussi être utile pour des calculs rapides.

Exemple:

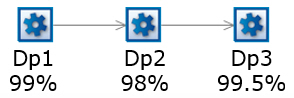

La Dp globale de 3 machines en séries (sans buffer conséquent) n’est pas la Dp de la machine la plus pénalisante mais le résultat de la multiplication des Dp.

Dp globale = Dp1 x Dp2 x Dp3 = 99% x 98% x 99.5% = 96.53%