Avant Propos :

L’industrie 4.0 ou industrie du futur est une nouvelle façon d’organiser les moyens de production.Il s’agit de connecter le monde virtuel avec les produits et objets du monde réel.

On parle d’un système cyber-physique (représentation informatique du moyen de production) qui interagit avec le système réel (remonté des capteurs, transmission d’information vers les automates ou la supervision, réception de consigne…).

Le recueil des données produites par les différents éléments de la chaîne de production permet également d’initialiser le modèle virtuel pour le positionner dans une situation précise (démarrage à chaud) et permet donc l’analyse d’une situation réelle.

On peut donc l’utiliser pour :

- de la prise de décision (changement des priorités, stratégies, dimensionnement…),

- de la formation d’opérateurs,

- de la formation aux opérations de maintenance.

Les performances des simulations ont fortement évolué, et aujourd’hui certaines simulations de procédés, ou de flux de production, atteignent un niveau de robustesse qui en font de nouveaux outils d’aide à la décision temps réel. La modélisation des lignes de production, des espaces de stockage, de la transitique, ainsi que de toutes les règles d’organisation industrielle et logistique, permet de représenter virtuellement un site de production ou logistique. Et ceci avant tout investissement matériel.

Nous vous proposons ici l’exemple de l’utilisation d’un modèle de simulation de flux dynamique sous le logiciel Automod.

Sommaire :

Pourquoi l’industrie 4.0 commence par la simulation de flux?

La première étape dans cette nouvelle révolution industrielle est la création du modèle virtuel de votre installation. La simulation de flux est la solution la plus simple et la plus avantageuse.

En effet, vous créez votre usine virtuelle (ou une ligne de production) que vous pouvez déjà utiliser pour :

- des études de dimensionnement,

- des recherches de goulots d’étranglement,

- de l’optimisation de process,

- …

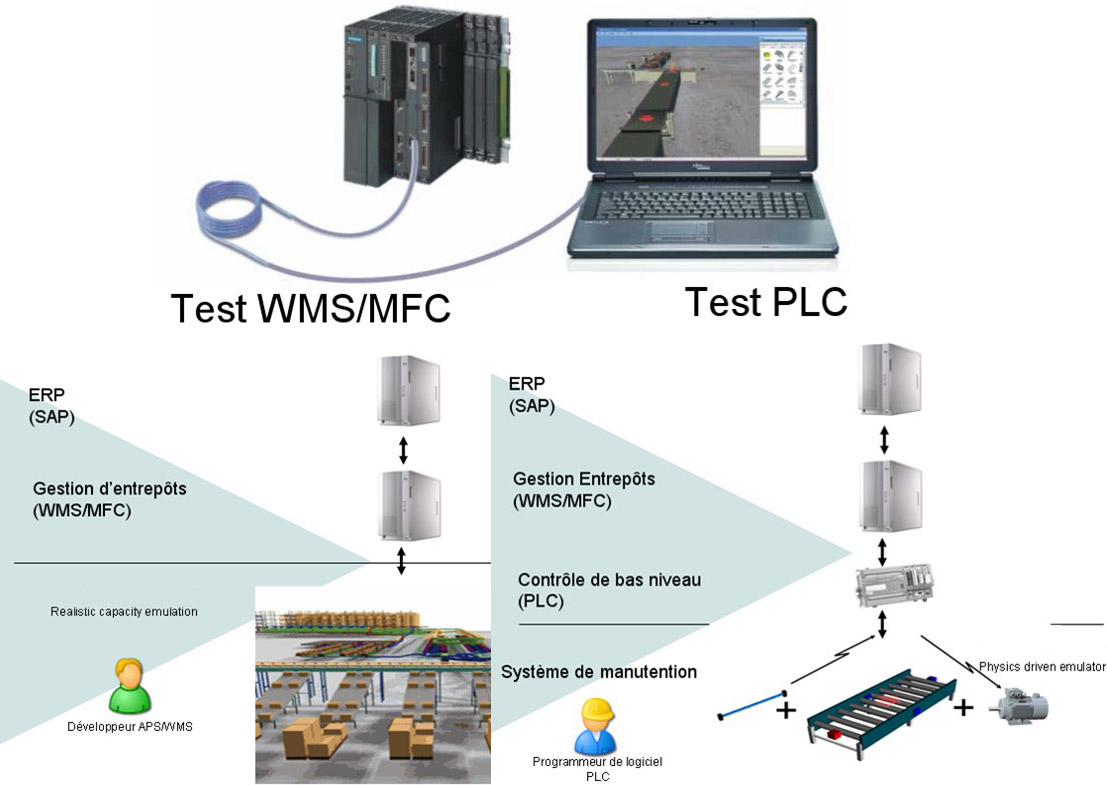

Lors de la phase de réalisation, vous pourrez connecter votre simulation à vos automates ou au système informatique devant gérer votre installation. Durant cette phase d’Emulation (les systèmes physiques de la simulation communique avec le système informatique réel), vous pourrez effectuer des tests et des validations qui vous ferons gagner tu temps lors de la mise en service.

Ensuite lorsque le site de production composés d’objets intelligents, communicants et liés dans un réseau sera en fonctionnement, vous pourrez le connecter à votre usine virtuelle. Il sera donc possible d’avoir les informations en temps réels, on parle alors de clone numérique ou de jumeau numérique.

Comment connecter sa simulation de flux à la réalité?

Dans la phase de dimensionnement d’une usine, d’une ligne de production ou d’un atelier, il est nécessaire de créer une simulation de flux du futur système. Cette étape permet de définir les besoins capacitaires des stocks, des machines, des opérateurs.

La simulation utilise les règles de gestion qui ont été intégrées dans le modèle de simulation. Il peut donc y avoir des différences avec le système réel dont la spécification a pu évoluer pendant la phase de réalisation.

Une simulation démarre en général « à vide ». Les stocks peuvent être initialisés avec des données réelles si elles ont été sauvegardée, mais les moyens de manutention n’ont pas de travaux en cours.

On a donc une représentation informatique du système, qui est le jumeau virtuel du système réel pour la partie physique (stocks, moyens de manutention…). Pour aller plus loin sans avoir à recréer toutes les règles de gestion dans la simulation de flux, la solution est d’utiliser l’Emulation. L’émulation consiste à connecter la simulation aux systèmes informatiques réels. Il peut s’agir des automates, des superviseurs, …

Les produits se déplaceront dans le modèle virtuel en étant piloté par l’informatique réelle.

Les avantages sont multiples :

- Tester des évolutions informatiques avant implantation dans le système réel,

- Évaluer l’impact des pannes,

- Créer des situations difficiles (ou complexe) à réaliser dans le système réel (poser des centaines de bagages sur des convoyeurs d’un aéroport par exemple),

- Rechercher les limites,

- Réduire les risques,

- L’assurance qualité pour les logiciels de contrôle,

- Meilleure chance de démarrer à la date prévue,

- s’assurer du respect des spécifications,

- Visibilité sur l’avancement du projet durant la phase de développement,

- Gestion plus efficace des sous-traitants,

- Formations des opérateurs et superviseurs.

L’industrie 4.0 est la mise en place de système de captation de l’information (capteurs connectés, …). Ces informations permettent la création de modèle pouvant démarrer en reprenant l’état exact du système (démarrage à chaud). C’est une formidable occasion pour tester des solutions et prendre la bonne décision au bon moment.

Par exemple, si une production urgente doit être introduite, comment paramétrer l’usine pour satisfaire le besoin tout en mesurant l’impact sur le reste.

Le logiciel AutoMod permet de connecter vos automates ou votre informatique à la simulation pour créer votre jumeau numérique.