Avant Propos :

Les chantiers de démantèlement des installations nucléaires produisent des quantités importantes de déchets radioactifs dont la gestion constitue un enjeu majeur des points de vue technique, économique, réglementaire, environnemental et industriel ; ces déchets concernent aussi les projets de reprise et conditionnement des déchets anciens.

Nos clients nous demandent de plus en plus l’utilisation de nos modèles de simulation pour les aider dans la validation de l’ordonnancement de leur chantier.

Nous vous proposons ici l’exemple de l’utilisation d’un modèle de simulation sous le logiciel Simul8.

Sommaire :

- Contexte et Objectif

- Présentation du projet

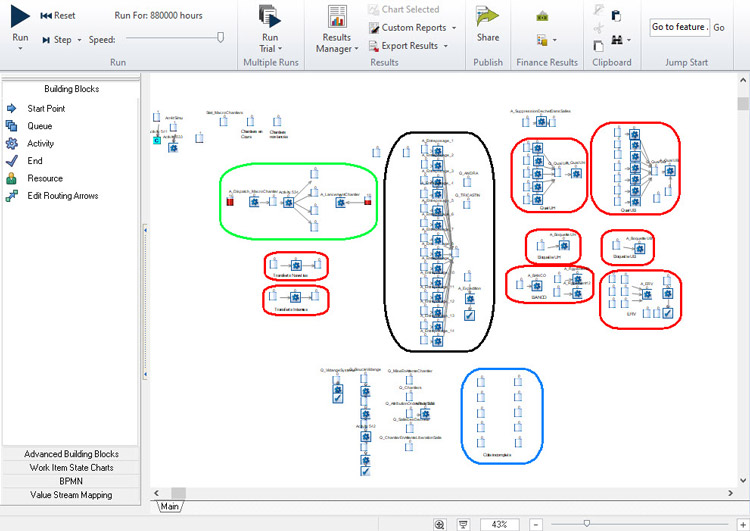

- Modélisation sous SIMUL8

- Expérimentation

- Résultats

- Conclusions

Contexte et Objectif :

SIMCORE a été missionné par un grand donneur d’ordre nucléaire pour réaliser la modélisation du processus de démantèlement.

Comment optimiser économiquement un projet de démantèlement ? En réduisant les délais…

L’objectif de l’étude est d’analyser les scénarios envisagés pour assainir les usines et évacuer les déchets, afin de valider leur faisabilité et de formuler des recommandations pour optimiser les opérations. L’étude doit fournir des données permettant de justifier et d’évaluer la faisabilité des scénarios. Le parti pris est de s’appuyer pour cela sur l’utilisation d’un modèle de simulation de flux dynamique.

La faisabilité d’un scénario est déterminée au regard des critères suivant :

- Le délai total du chantier (condition de faisabilité : délai < délai maxi à déterminer)

- Le niveau d’encours atteint, cet encours étant induit mécaniquement par une logique d’ordonnancement et une capacité annuelle d’évacuation de déchets.

- Faisabilité de l’ordonnancement : la logique d’entreposage doit en particulier être cohérente avec l’ordonnancement des opérations.

Présentation du projet:

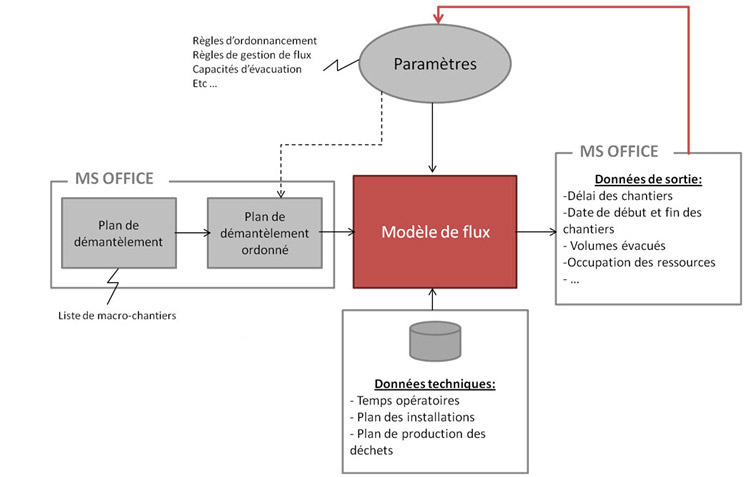

L’entrée du modèle est le plan de démantèlement, c’est une liste de macro-chantiers. Un macro-chantier correspond à l’ensemble des opérations de dépose ou d’assainissement dans la partie groupe ou annexe d’une usine, elle se divise ensuite en un certains nombre de chantiers, un chantier étant une opération dans un local.

Les macro-chantiers ne sont pas datés, ils sont ordonnés « a priori » et le modèle lancera dynamiquement les macro-chantiers et les chantiers en fonction des règles et conditions définies dans le modèle.

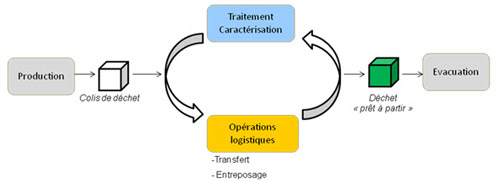

Dans le simulateur, les chantiers déclenchent la production de colis de déchet. Il ne s’agit pas de modéliser l’opération en elle-même mais simplement la « source » qui génère le colis. Chaque chantier produit donc des colis de déchet, en sollicitant des ressources. Une fois produit le modèle décide où entreposer ce colis, des règles permettant de déterminer quels locaux peuvent servir d’espace d’entreposage. Réciproquement, la disponibilité des locaux peut avoir un impact sur l’ordonnancement des chantiers, car aucune opération ne peut être effectuée dans un local servant d’entreposage. Ces déchets sont ensuite traités, caractérisés et finalement évacués, selon les règles de gestion de flux définies dans le modèle.

Modélisation sous SIMUL8 :

Données d’entrée et données techniques du modèle

Ce sont :

- Le plan des installations : liste des locaux concernés par les opérations, avec le zonage et la capacité d’entreposage par type de déchet

- La liste des macro-chantiers

- Les gammes opératoires : liste des locaux à assainir ou déposer pour chaque macro-chantier et temps de cycles

- Le plan de production des déchets : inventaire des déchets produits par local et par opération

- L’état initial : liste des colis de déchet prêt à partir et leur lieu d’entreposage

- Les données relatives à chaque unité de traitement et leur caractérisation : capacité, calendrier de disponibilité, ressources mobilisées, aléas.

Variables observables dans le modèle

- Le niveau de stock dans chaque local (longueur des files d’attente)

- Le taux d’occupation des ressources

- Les chantiers en cours

- La localisation des déchets, en attente de traitement ou prêts à partir

Paramètres modifiables par l’utilisateur

- Capacité d’évacuation annuelle

- Nombre d’expéditions mensuelles par type de déchet

- Ratios de répartition des types de déchet produits par flux

- Règles d’ordonnancement internes aux flux

- Logiques d’entreposage

Expérimentation :

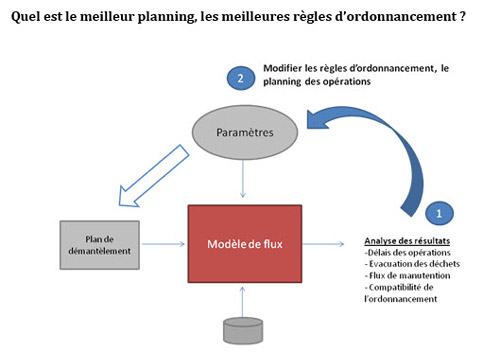

Le principe de la simulation est de définir des familles d’itérations, qui seront « jouées » pour répondre aux objectifs posés. Le principe général est de dérouler un scénario donné, sous la forme d’itérations successives :

- Fixation de paramètres d’entrée

- Simulation,

- Analyse des résultats sur les indicateurs clefs

- Modification des paramètres d’entrée jusqu’à convergence

Quelle que soit la question posée, le principe des simulations sera d’analyser le résultat de paramètres d’entrée sur la performance globale, qui peut être évalué en analysant les éléments suivants :

- Les délais du projet

- L’évacuation des déchets

Exemple : répartition des évacuations dans le temps, volume évacué …

- Les flux de manutention interne

Exemple : transferts des déchets, occupations des quais…

- L’occupation des ressources

Résultats :

A l’issu des séances d’exploitation du modèle, les résultats de simulation permettent:

- De valider la faisabilité des scénarios et des variantes

- D’identifier des recommandations pour optimiser les opérations, les recommandations porteront sur :

- l’ordonnancement des opérations (afin de minimiser le délai, minimiser le coût)

- l’évacuation des déchets

- d’autres paramètres du modèle

Indicateur en sortie

- Date de début et fin de chaque macro-chantier, et chantier

- Chantiers bloqués ou retardés

- Données statistiques sur les processus : taux d’occupation, temps de traitement moyen, nombre moyen de colis traité par mois et par type, longueur moyenne des files d’attente, temps d’indisponibilité

- Données spécifiques à chaque colis de déchet : date de production, date de passage dans chaque unité de traitement, temps cumulé d’entreposage, date d’évacuation

- Données statistiques sur les flux : temps de traversée moyen pour un colis, temps moyen d’entreposage, volume de déchet traité par mois

- Données statistiques sur les évacuations : fréquence des évacuations, nombre et volume de déchets évacués par type et par mois

- Délai du projet

- Nombre de transfert de colis (d’un local à un autre)

Conclusions :

Le client nous a demandé d’être formé sur le logiciel et sur le modèle. Ils ont pu mener l’expérimentation de façon autonome et faire les mises à jour nécessaire.

Ceci lui a permis de définir l’ordonnancement optimum (ratio délai/coût).