Avant Propos :

Les entrepôts représentent aujourd’hui un enjeu stratégique pour la Supply Chain. En effet il s’agit souvent du lieu de dernier contact avec le produit avant la livraison au client. L’entrepôt est devenu un lieu de valeur ajoutée, surtout par la préparation de commande qui permet de conditionner, étiqueter, assembler les différents produits demandés par le client.

D’où l’importance de la tenue rigoureuse des stocks, afin de garantir une qualité de service (rapidité et fiabilité) qui fait désormais la différence entre les offreurs de services.

La gestion de l’entrepôt est donc essentielle pour être en mesure de satisfaire le client et donc de le conserver.

Sommaire :

- Contexte et Objectif

- 1- Stocker = Ranger

- 2- Pour circuler il faut un plan = La Cartographie

- 3- L’implantation des produits

- 4- La préparation de commande

- 5- Gérer son entrepôt : Le WMS

- 6- Tester votre configuration = Simuler

Contexte et Objectif :

Quels sont les étapes clés pour optimiser la gestion de son entrepôt?

Nous vous proposons de présenter les quelques notions importantes en vu de maitriser sa gestion d’entrepôt.

1- Stocker = Ranger :

Les produits ont à la fois :

- des caractéristiques physiques distinctes = types de conditionnement (cartons, palettes, conteneurs, caisses, bacs )

- des contraintes de manipulation, de manutention et de stockage spécifiques (fragilité, dangerosité, température, humidité, incompatibilité avec d’autres produits, sécurité),

- ainsi que des règles de gestion particulières (FIFO, FEFO (First Expire First Out : gestion des DLC), traçabilité par lot, gestion des numéros de série,…).

Il est donc nécessaire de pouvoir les classer avant de pouvoir les stocker : Une grille de classification des produits.

L’objectif est de :

- définir comment et avec quel équipement manutentionner les produits,

- définir le mode de stockage (vrac, au sol, empillés, en palettier, sur des étagères,…),

- définir les contraintes (regroupement, séparation…).

Cela sera la première étape avant de pouvoir créer la cartographie de l’entrepôt.

2- Pour circuler il faut un plan = La Cartographie :

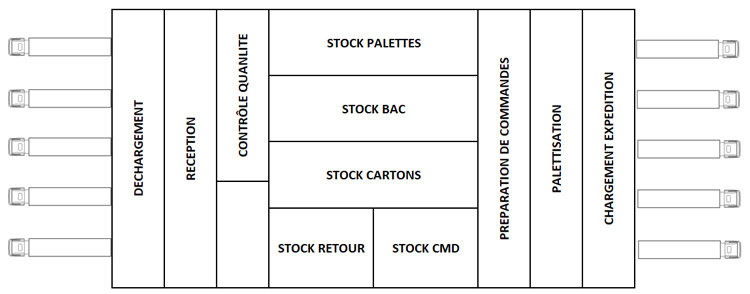

La cartographie de l’entrepôt est le plan détaillant le découpage des zones où sont réalisés les différentes activités sur le produit.

Il permet :

- de se repérer dans l’entrepôt,

- de localiser les produits en fonction de leur état d’avancement (réception, stockage, mouvement, préparation de commande, expédition)

- de définir les flux entre les zones,

- d’assurer la sécurité des équipes.

A partir de la classification des produits, vous pouvez décomposer le stockage en sous-ensembles en fonction des caractéristiques physiques des produits et de leurs différentes contraintes.

3- L’implantation des produits :

L’arbre de décision pour l’implantation des produits est un ensemble de questions à se poser successivement pour déterminer les emplacements de stockage et pour savoir où préparer chaque produit.

Plus le taux de rotation des produit est élevé, plus la marchandise doit être à proximité des opérateurs et ainsi limiter les mouvements inutiles.

Pour utiliser cet outil, il faut appliquer successivement l’arbre de décision :

- Pour un couple équipement de stockage (stockage de masse palette, palettier…) / moyen de manutention,

- Choisir la zone d’affectation. Pour chaque produit, il faut déterminer une zone de rangement qui dépend à la fois de son mode de stockage et de sa famille de contraintes,

- Classer des produits selon leur compatibilité entre eux,

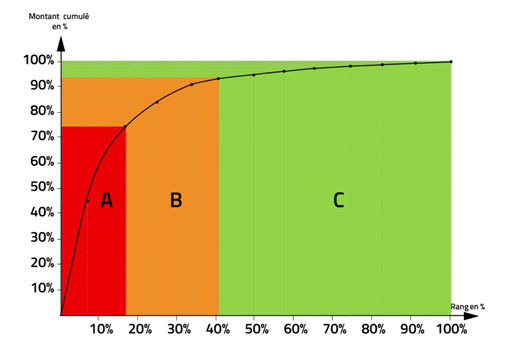

- Affecter les adresses de prélèvement et de réserve des produits, choisir les positions dans les allées. Affectation d’une classe A, B ou C en fonction de leur taux de rotation.

Définition des classes :

- Classe A : 80% des rotations et 20% des références (Fast Mover) : Proche des entrées et sorties

- Classe B : 15% des rotations et 30% des références

- Classe C : 5% des rotations et 50% des références (Slow Mover) : Au fond des allées.

Attention de ne pas concentrer tous les produits aux mêmes endroits car la concentration des activités entraineraient une baisse de productivité (les opérateurs se gênent).

4- La préparation de commande :

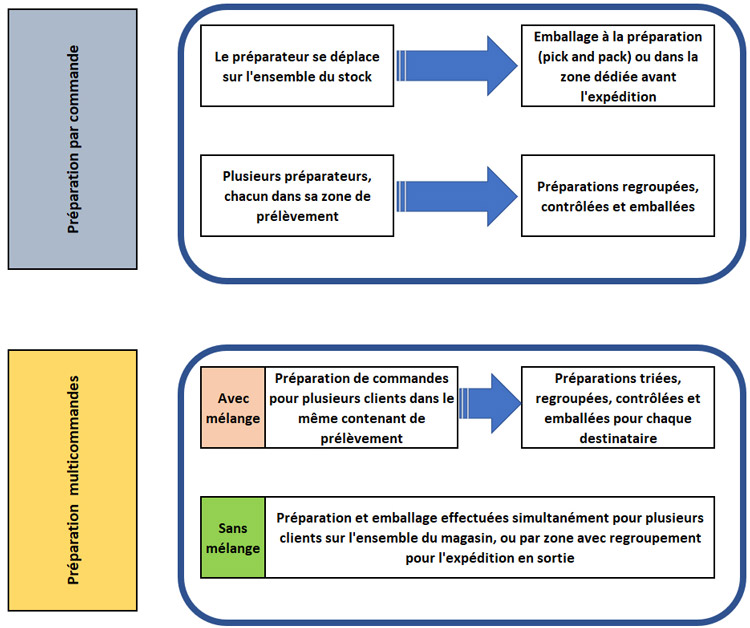

On peut considérer 2 grandes options :

- La préparation par commande (en découpant éventuellement chacune d’elles par zone de stockage)

- La préparation multicommandes, il s’agit du chemin de picking où les opérateurs sont guidés.

Les entrepôts non automatisés fonctionneront plutôt en mode multicommandes alors que dans le cas des entrepôts automatisés, le préparateur est « posté » en sortie et les équipements lui apportent les produits.

Lorsque le nombre de ligne de commande (nombre de références) dans la commande est élevé, la préparation multicommandes est déconseillées.

5- Gérer son entrepôt : Le WMS

Pourquoi informatiser son entrepôt?

Le WMS (Warehouse Management System) est au cœur des systèmes logistiques et en lien avec les autres systèmes d’informations (ERP…) et communique avec le système de contrôle des automates et périphériques.

Il permet de gérer :

- la réception (entrées des produits),

- le stockage : les adresses de stockage et les emplacements,

- la préparation de commande,

- l’expédition et le suivi des en-cours de transfert,

- la gestion des inventaires,

- le pilotage des mouvements et des tâches.

Le WMS sert donc, entre autres, à localiser des produits mais aussi à assurer et à fiabiliser les mouvements, à gérer et augmenter la productivité des opérations de réception, de rangement, de transfert et de préparation de commandes. Il est aussi un moyen de garantir la traçabilité des produits et de gérer la charge de travail des personnels. Le WMS est également un outil pour alléger la charge administrative et les délais. En plus de ces fonctions concrètes, le WMS peut servir à piloter l’activité et la performance.

Le marché du WMS est complexe, il existe de nombreuses solutions qui ont toutes leurs particularités. La taille de l’entrepôt, la compatibilité avec l’ERP, la maintenance et l’évolution du logiciel sont des critères à prendre en compte. C’est une solution qui vous accompagnera sur de nombreuses années…

6- Tester votre configuration = Simuler

Bien que la mise en place d’une gestion d’entrepôt soit un enjeu stratégique, il doit aussi pouvoir évoluer en fonction des évolutions de l’entreprise, de ses marchés et des nouvelles contraintes.

La simulation de flux vous permettra de prendre les bonnes décisions en vous guidant dans:

- Le dimensionnement de vos stocks,

- Le dimensionnement de vos flottes de moyens de manutention (caristes, AGV,…)

- En validant vos règles de stockages et d’implantation de vos produits,

- En optimisant votre préparation de commandes,

- Enfin, en testant les règles de gestion de votre WMS avant sa conception.