Avant Propos :

Dès que l’on intervient dans le domaine de la Logistique ou de la Production, on utilise des tableurs pour nous aider à traiter, grouper et analyser des informations.

Lors de projet d’évolution de système (logistique, production…) le Tableur permet une première approche d’analyse de flux, et si l’on y passe le temps on peut obtenir des données utiles pour le dimensionnement de la future installation.

Puisque l’on peut faire du dimensionnement, c’est donc que l’on parle de Simulation; il s’agit en effet du premier Niveau de Simulation de Flux : La Simulation Statique.

Toutes les personnes ayant déjà eu recours à l’exercice en connaissent également les limites, c’est pourquoi nous allons partager avec vous le détails des différents niveaux de Simulation ainsi que les raisons pour passer de l’une à l’autre.

Sommaire :

- Contexte et Objectif

- 1- Les différents Niveaux de Simulation

- 2- Niveau 1 : Étude Statique : L’exemple d’une ligne d’usinage

- 3- Niveau 2 : Simulation Dynamique Haut Niveau

- 4- Niveau 3 : Simulation Détaillée : L’implantation mécanique

Contexte et Objectif :

L’objectif de cet article est de vous présenter les 3 niveaux de Simulation de Flux sous la forme d’un exemple, ici une ligne d’usinage.

1- Les différents Niveaux de Simulation :

Les Niveaux de Simulation de Flux

| Niveau 1 : Etude Statique : l'approche par le calcul suffit. |

| Niveau 2 : Simulation Haut Niveau : Les interactions entre les combinaisons sont complexes. |

| Niveau 3 : Simulation Détaillée : Les caractéristiques mécaniques des équipements et les règles de gestions nécessitent la modélisation du système virtuel. |

2- Niveau 1 : Étude Statique : L’exemple d’une ligne d’usinage

Nous prenons l’exemple d’une ligne d’usinage comprenant :

- Mesures, Fraisages, Soudage, Polissage…

- Transport avec 1 robot,

L’objectif est d’avoir une pièce en sortie toutes les 2 minutes et 30 secondes pour pouvoir satisfaire la production alors que le temps d’écoulement est de 19 minutes et 10 secondes.

Les questions sont :

- Un seul Robot est-ce suffisant?

- Faut-il augmenter le nombre de machine?

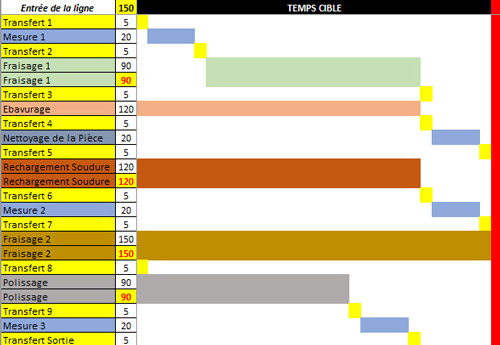

Dans Excel, on peut représenter les différentes tâches sous forme de chronogramme

Dans un premier temps on doit modifier le nombre de machine pour permettre de rester sous le temps cible :

- Pour pouvoir rester dans le temps cible, il faut doubler certaines machines,

- 2 machines de fraisage : Est-ce suffisant si l’on prend en compte le transport?

Pourquoi passer en dynamique?

- Le robot sera-t-il disponible au bon moment?

- Règles de priorisation du robot pour synchroniser les tâches,

- Gestion des temps de retour.

- Si on veut utiliser la même machine pour les mesures, sera-t-elle suffisante?

- Est-il possible de n’avoir que 2 machines de Fraisage?

- Impact des aléas, Maintenances…

Conclusion :

La synchronisation des évènements dans le temps est très difficile à modéliser en statique.

Si on trouve une configuration qui fonctionne l’impact du moindre aléas peut tout remettre en cause.

3- Niveau 2 : Simulation Dynamique Haut Niveau

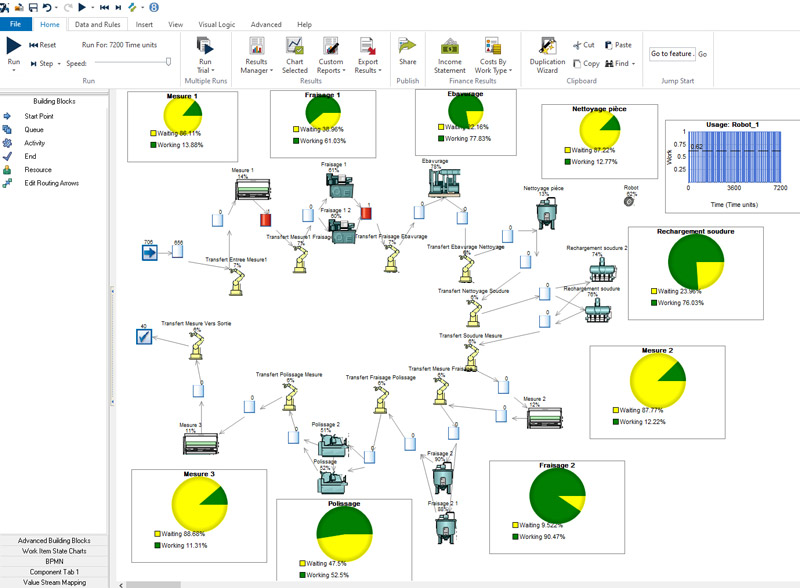

On peut modéliser de la ligne avec le logiciel SIMUL8.

La représentation se fait grâce à des éléments simples, chaque machine est paramétrée avec une capacité en entrée, en sortie et dans la machine.

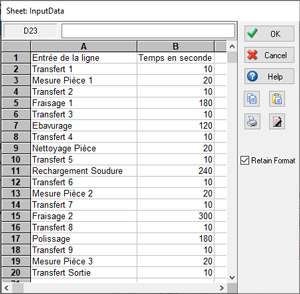

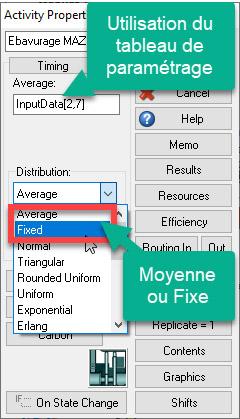

Les temps de cycle sont lus dans un tableau de façon à pouvoir facilement les changer en cas de besoin.

Les temps d’utilisation du robot ont été doublés (passage de 5 à 10 sec) pour prendre en compte un temps moyen de déplacement à vide (les temps indiqués étant uniquement les temps de travail).

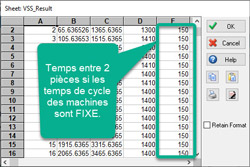

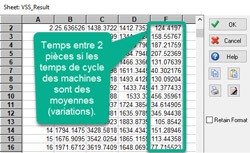

Les temps de cycle dans les machines peuvent être définis de plusieurs façon, notamment en considérant qu’il s’agit d’un temps fixe ou d’un temps moyenné.

En fonction de la maitrise des processus on pourra affiné ce choix.

Chaque transfert d’un poste au suivant utilise une action qui va piloter le(s) robot(s) comme une ressource commune.

Si une pièce est en cours de transfert (robot en cours d’utilisation) et qu’une autre pièce doit être déplacée, celle-ci attendra la disponibilité du robot avant de faire son transfert.

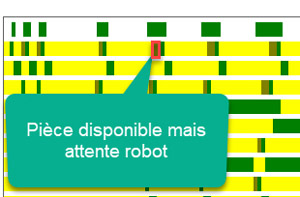

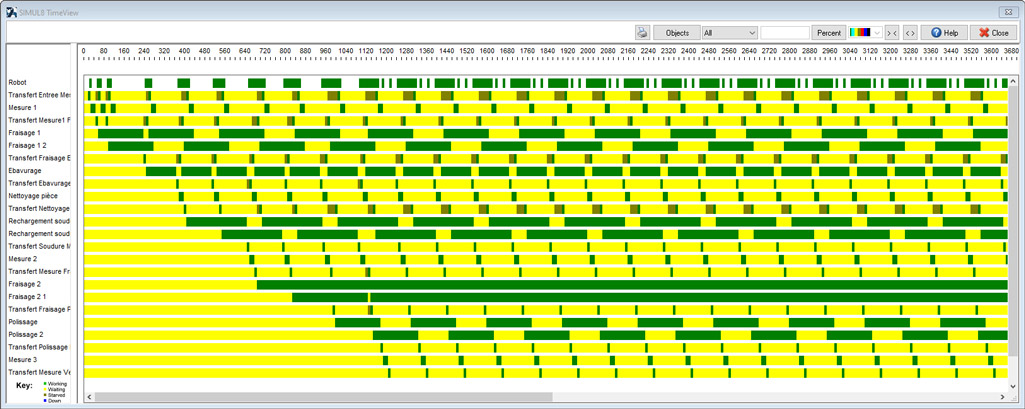

Le temps d’attente de la disponibilité du robot n’est pas modélisable (facilement) dans un tableur, ici un Gantt nous montre les différents états des équipements et notamment cette attente:

Un des outils de résultat est le Gantt qui permet de voir la synchronisation des actions sur les différents équipements.

En sortie de simulation on écrit dans un tableau l’historique des pièces, ainsi que le temps entre 2 pièces, on obtient les résultats suivants (dans les 2 cas le temps moyen entre pièce est de 150 secondes, mais en fonction de la maitrise du processus, les variations sont importantes) :

|  |  |

Les variations entrainent des désynchronisations entre la mise à disposition des pièces et la présence du robot, d’où des temps allongés pour certaines pièces et des temps courts pour d’autre.

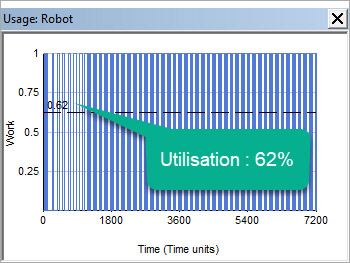

Le Taux d’utilisation du robot est de 62%.

Pour que le système fonctionne il a fallut mettre en place une règle qui ne l’autorise à prendre une pièce que si il peut la déposer (place disponible dans la machine de destination).

Pour atteindre le temps cible de 150 secondes, nous avons dû :

- Doubler les machines comme nous l’avions analysé dans l’analyse statique,

- Doubler le temps d’utilisation du robot pour prendre en compte les mouvements à vide,

- Ajouter un tampon en amont des postes de Fraisage pour donner plus de flexibilité sur ce poste goulot.

- Mettre en place une règle de gestion du robot pour qu’il ne prenne les pièce que si la zone de dépose est disponible.

Conclusion :

La variation des temps de cycle des machines influençe grandement les résultats, de plus nous n’avons pas intégré les aléas, les changements d’outils…

Ce résultat permet de valider le mode de fonctionnement, mais nous ne pouvons valider l’implantation, pour cela nous avons besoin de plan détaillé des machines. Le rôle du robot est crucial pour la synchronisation des tâches, encore faut-il que son positionnement soit possible et que la géométrie des machines ne le pénalise pas.

Pour cela et pour aller plus loin la Simulation Détaillée est l’étape suivante.

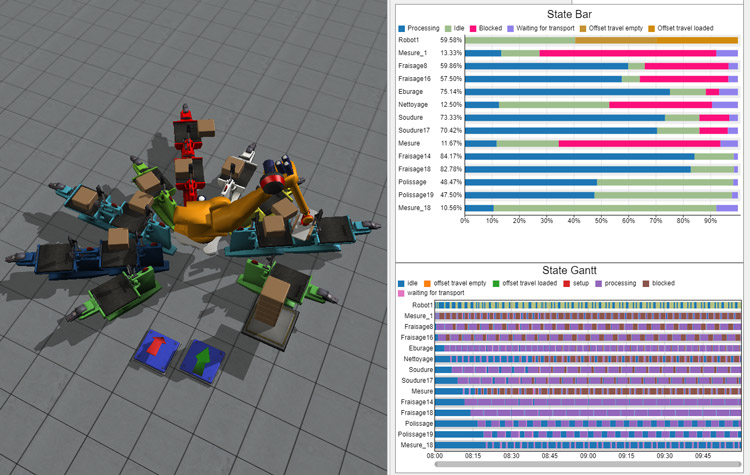

4- Niveau 3 : Simulation Détaillée : L’implantation mécanique

- L’utilisation de logiciel de simulation détaillée permet de valider l’implantation et la mécanique des systèmes en rentrant plus dans le détail du fonctionnement.

- On remplace les matrices de temps par l’utilisation réelle des équipement de déplacement.

Les résultats sont équivalent par rapport à la simulation haut niveau.

L’image montre bien que l’implantation pose un vrai problème et que le design des machines va impacter l’implantation et les temps de process.

C’est pour cela que cette étape ne peut être réaliser qu’une fois que les équipements ont été choisis et qu’un premier plan d’implantation a été réalisé. On réalise généralement ces simulations en partenariat avec les fournisseurs d’équipement.