Avant Propos :

Dans l’article précédent l’impact de la typologie des arrêts sur l’efficience nous avons montré l’intérêt d’utiliser le MTBF et MTTR pour que les arrêts soient conformes à la réalité, tant en durée de l’arrêt que pour son temps moyen de réparation et enfin sa fréquence.

Mais malgré des Gantts représentant des productions différentes, le nombre de pièces produites restaient identiques.

Nous vous proposons d’analyser maintenant l’impact des comportements de la machine sur les autres éléments de son environnement de production.

Sommaire :

- Contexte et Objectif

- Machine 1 : Calibrer la simulation par rapport au calcul théorique

- Machine 2 : Modélisation des pannes dans la simulation – Mode Automatique

- Machine 3 : Modélisation des pannes dans la simulation avec MTTR

- Machine 4 : Modélisation des pannes dans la simulation avec MTBF et MTTR

- Conclusions de la comparaison :

- Hypothèse 1 : Buffer taille 0 : La simulation la moins précise

- Hypothèse 2 : Buffer taille 2

- Hypothèse 3 : Buffer taille 38

- Hypothèse 4 : Buffer taille 8

- Conclusions :

Contexte et Objectif :

Les données du problème sont simple:

- une machine avec un temps de cycle de 10s et une efficience de 90%

Pour comprendre l’impact des données (içi les pannes), on réintroduit la machine dans son environnement.

Pour simplifier on considérera uniquement la visualisation aval de la machine:

– On considère que la machine est toujours correctement alimentée,

– On symbolise le reste de l’atelier par une machine d’un temps de cycle légèrement supérieur à celui de la machine sans aléas mais inférieur à son temps de cycle résultant.

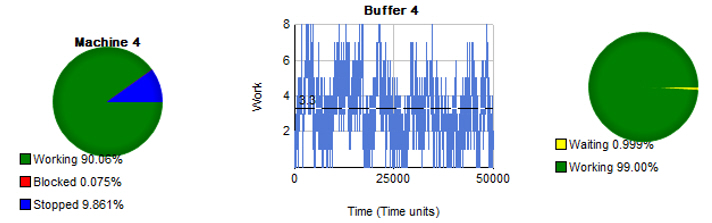

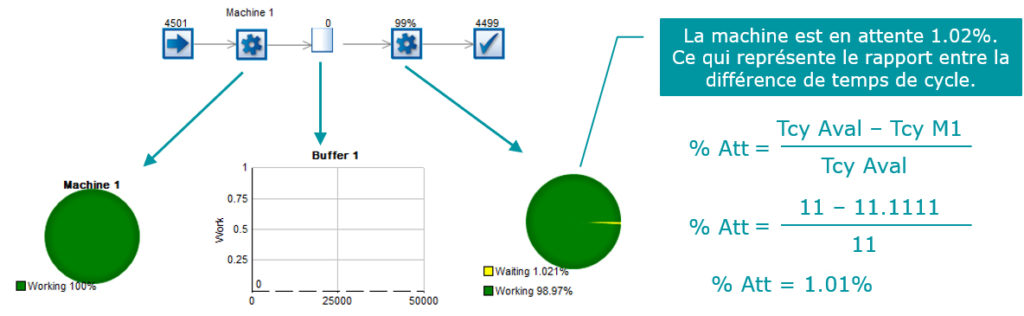

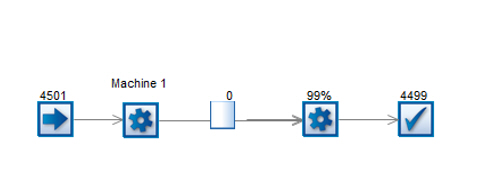

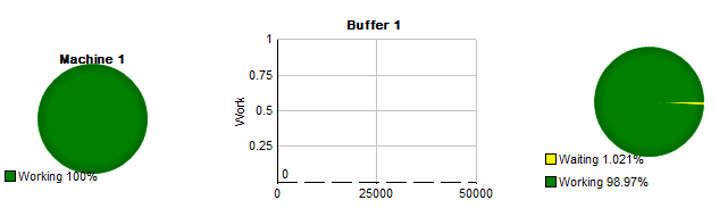

Machine 1 : Modélisation sans pannes, uniquement temps de cycle

Pour rappel la machine 1 a un temps de cycle résultant de 11.11s.

La courbe « Buffer 1 » montre l’évolution du nombre de pièce entre les deux machines en fonction du temps.

Conclusion :

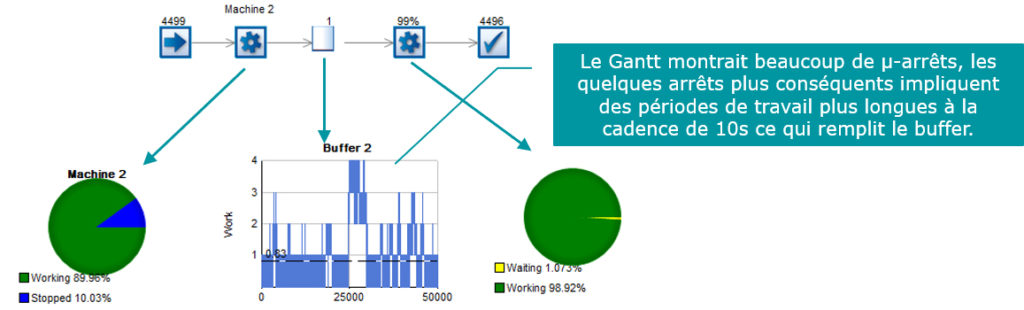

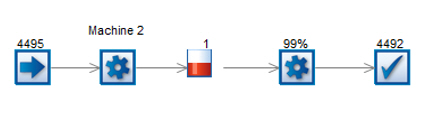

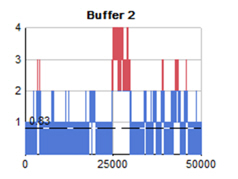

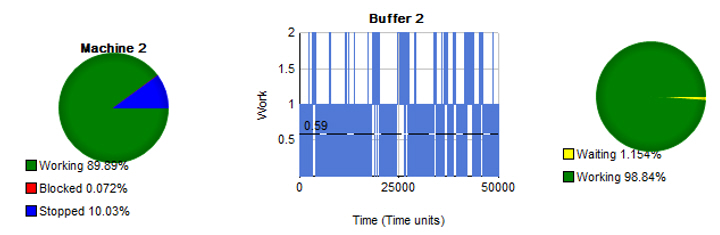

Machine 2 : Modélisation des pannes dans la simulation – Mode Automatique

Pour rappel la machine 2 a un temps de cycle de 10s et une efficience « automatique » de 90%.

Conclusion :

Il est décidé de fixer la taille du buffer à 2 fois la moyenne arrondie au supérieur, soit 0.83 à 1 x 2 = 2 places

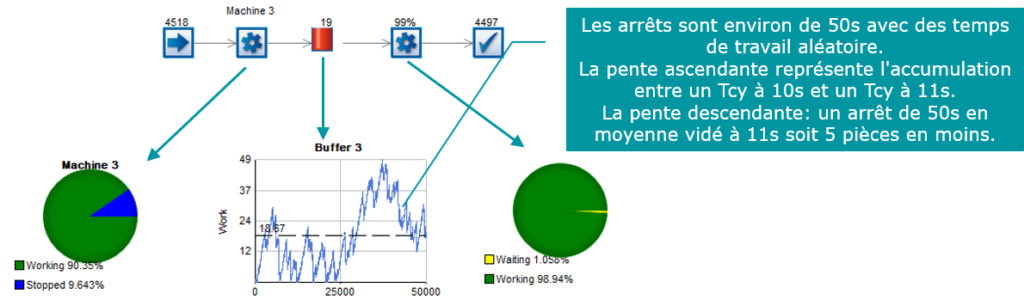

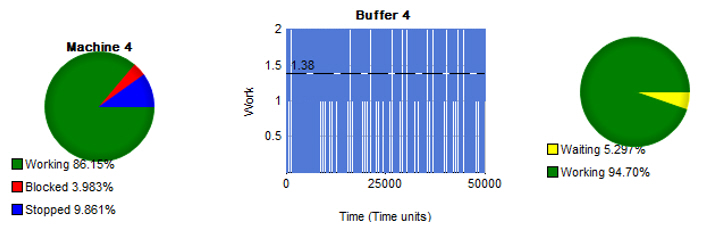

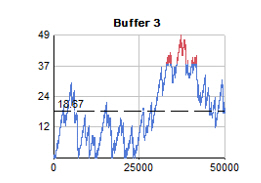

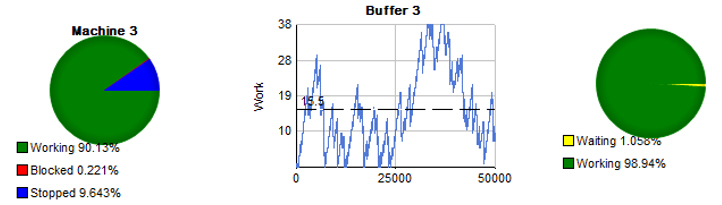

Machine 3 : Modélisation des pannes dans la simulation avec MTTR

Pour rappel la machine 3 a un temps de cycle de 10s, une efficience de 90% et un MTTR de 50s.

Conclusion :

Il est décidé de fixer la taille du buffer à 2 fois la moyenne arrondie au supérieur, soit 18.7 à 19 x 2 = 38 places.

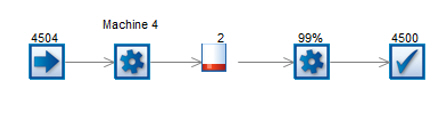

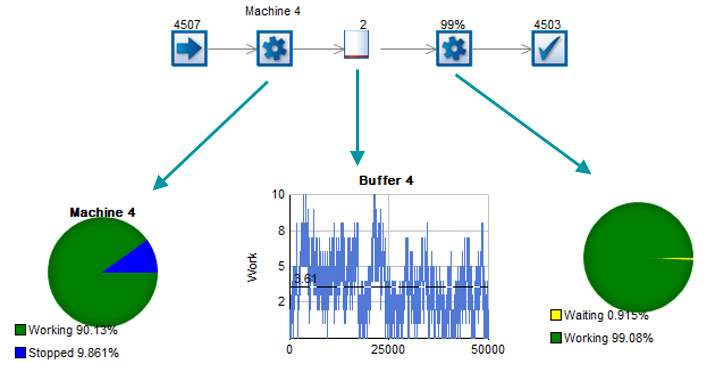

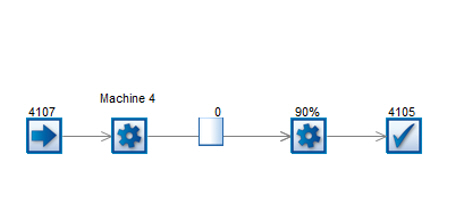

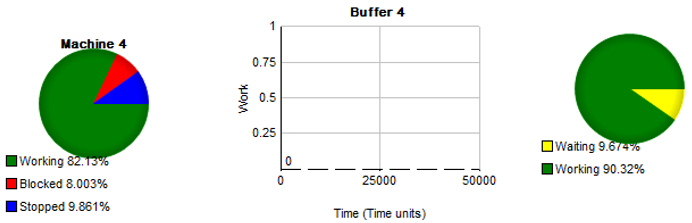

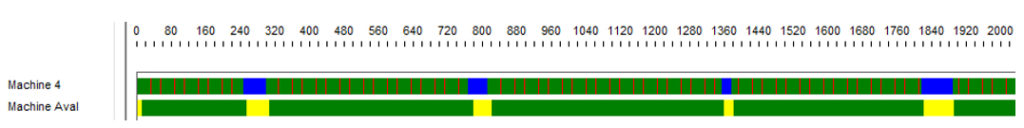

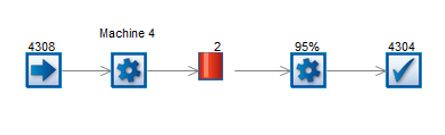

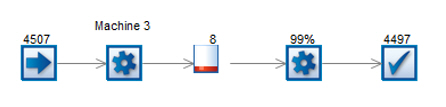

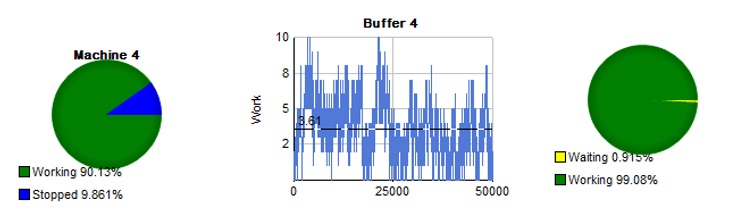

Machine 4 : Modélisation des pannes dans la simulation avec MTBF et MTTR

Pour rappel la machine 4 a un Tcy de 10s, un MTBF de 450s et un MTTR de 50s: soit une efficience de 90%.

Conclusion :

Il est décidé de fixer la taille du buffer à 2 fois la moyenne arrondie au supérieur, soit 3.6 à 4 x 2 = 8 places.

Conclusions de la comparaison :

En fonction des choix de modélisation (machine 1 à 4) nous obtenons 4 hypothèses différentes pour la capacité de notre buffer :

- Hypothèse 1 : Configuration machine 1 : Buffer capacité 0

- Hypothèse 2 : Configuration machine 1 : Buffer capacité 2

- Hypothèse 3 : Configuration machine 1 : Buffer capacité 38

- Hypothèse 4 : Configuration machine 1 : Buffer capacité 8

Étudions donc maintenant les différentes hypothèses :

Hypothèse 1 : Buffer taille 0 : La simulation la moins précise

Les résultats semble correcte (et sont correctes vis-à-vis des hypothèses fournies)

La limitation du buffer à 0 correspondant à la valeur maximum, la limitation n’a pas d’impact sur la simulation.

Même limitation de Buffer mais avec les données de type 4 qui représentent mieux la réalité

Ci-dessous le Gantt qui montre bien l’impact des arrêts sur la machine aval.

Conclusion Hypothèse 1:

L’absence de buffer créera une perte de production de (4105 -4500 moyenne théorique) / 4500 = -8.8%

Le dimensionnement du buffer fait à partir d’hypothèse approximative donnera le système suivant:

– à chaque cycle correcte la machine 4 devra attendre 1s que la machine aval se libère,

– à chaque panne sur la machine 4, la machine aval n’aura aucun stock dans lequel puiser ce qui fait que les 10% de pannes se traduiront par 10% d’attente sur la machine aval.

Hypothèse 2 : Buffer taille 2

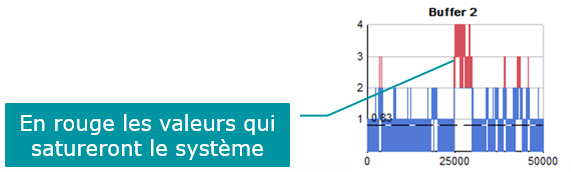

Sans la limitation de la capacité du buffer, on peut observer des pics jusqu’à 4 pièces dans le buffer (graphique ci-dessous).

Une fois le buffer dimensionné à 2, cela entraine des saturations de la machine de 0.07% et une perte de (4492 -4496 en stock infini) = -4 pièces en sortie de production.

Pour un compromis place de stock / perte de production, le stock semble bien dimensionné.

Même limitation de Buffer mais avec les données de type 4 qui représentent mieux la réalité

Ci-dessous le Gantt qui montre bien l’impact des arrêts sur la machine aval.

Conclusion Hypothèse 2:

La limitation du buffer à 2 places donne une perte de (4304 -4500 moyenne théorique) / 4500 = -4.3%

Le Système fonctionnera suivant 3 phases:

– A le stock est vide, il se remplit au fur et à mesure

– B le stock est plein, à chaque cycle correcte la machine 4 devra attendre 1s que la machine aval se libère,

– C le stock permet dans la mesure du possible d’alimenter la machine aval qui passe en attente en cas de désamorçage.

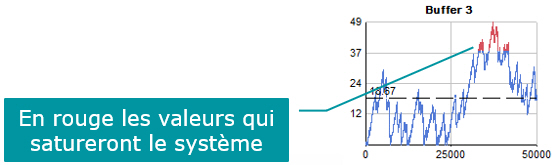

Hypothèse 3 : Buffer taille 38

Sans la limitation de la capacité du buffer, on peut observer des pics jusqu’à 49 pièces dans le buffer (graphique ci-dessous).

Une fois le buffer dimensionné à 38, cela entraine des saturations de la machine de 0.22% et aucune perte de production.

Pour un compromis place de stock / perte de production, le stock semble bien dimensionné.

Même limitation de Buffer mais avec les données de type 4 qui représentent mieux la réalité

Conclusion Hypothèse 3:

La limitation du buffer à 38 places n’a pas d’impact sur les résultats puisque le pic maximum est à 10 pièces.

Par contre, avec cette hypothèse, on mobilise 28 places de stock qui ne seront pas utilisées.

Le stock est donc surdimensionné = SURCOÛT INUTILE

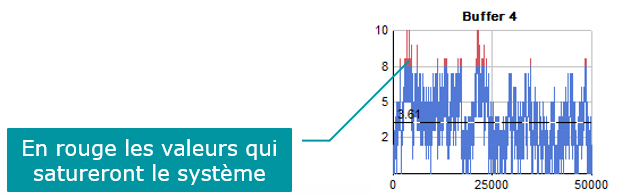

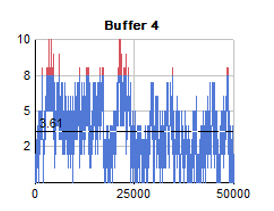

Hypothèse 4 : Buffer taille 8

Sans la limitation de la capacité du buffer, on peut observer des pics jusqu’à 10 pièces dans le buffer (graphique ci-dessous).

Une fois le buffer dimensionné à 8, cela entraine des saturations de la machine de 0.075% et une perte de (4500 -4503 en stock infini) = -3 pièces en sortie de production.

Conclusion Hypothèse 4:

Pour un compromis place de stock / perte de production, le stock semble bien dimensionné

Conclusions :

En fonction des choix de modélisation (machine 1 à 4) nous obtenons 4 hypothèses différentes pour la capacité de notre buffer et les résultats suivant:

- Hypothèse 1 : Configuration machine 1 : Buffer capacité 0 = -8.8% de production

- Hypothèse 2 : Configuration machine 1 : Buffer capacité 2 = -4.3% de production

- Hypothèse 3 : Configuration machine 1 : Buffer capacité 38 = SURCOÛT INUTILE

- Hypothèse 4 : Configuration machine 1 : Buffer capacité 8 = pas de perte de production (-3 pièces sur 4500).