Avant Propos :

Dans l’industrie agro-alimentaire la saisonnalité de la production est importante. Il est alors nécessaire d’adapter son outil de production pour être au plus prêt du besoin. Cela peut se traduire par une modification des besoins humains, mais également par une modification de l’organisation de l’utilisation des machines.

Nous vous proposons ici l’exemple de l’utilisation d’un modèle de simulation sous le logiciel Simul8 pour la configuration de ligne de production lors de changement de film de production.

Sommaire :

- Contexte et Objectif

- Présentation du process

- Simulation

- Étalonnage et Analyse

- Expérimentation

- Résultats

- Conclusions

Contexte et Objectif :

Spécialisée dans la fabrication de produits frais, l’usine de notre client développe une soixantaine de recettes.

Le groupe a pour objectif de faire monter la capacité de production du site sarthois en 2020.

En 2017 une simulation a permis de dimensionner les différents éléments (machines, stockages, opérateurs) de la ligne de production afin de permettre d’absorber la montée en cadence.

Le besoin du client est de configurer ses lignes de production lors des changements de film de production (1 à 2 fois par an).

Présentation du process :

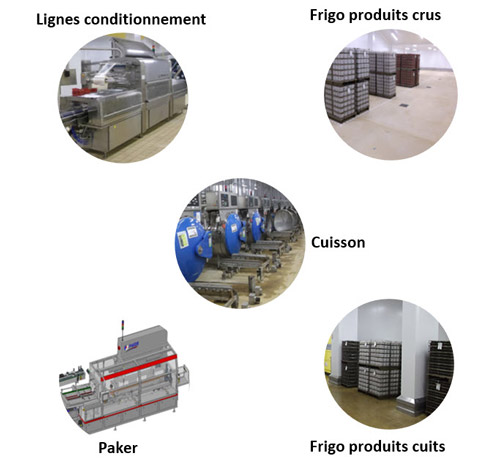

Le système est décomposé en 3 sous-ensembles de production séparé par 2 zones de buffer, la ligne produit des barquettes qui sont regroupées sur des embases pendant la majorité du process.

Le système est décomposé en 3 sous-ensembles de production séparé par 2 zones de buffer, la ligne produit des barquettes qui sont regroupées sur des embases pendant la majorité du process.

- Les tiromats

La ligne de production est alimentée par des Tiromat associé respectivement d’un robot qui constitue les embases. Chaque Tiromat dispose de ses propres paramètres (Temps de cycle fonction de types d’embases associés, Disponibilités propre (MTBF & MTTR), temps d’ouverture). Une fois l’embase constituée, chaque Tiromat place le produit dans un des deux buffers définis en fonction de la recette.

- Les buffers Cru

Il existe 2 types de buffer à ce niveau : Le Cru Chaud et le Cru froid.

Le buffer Cru Chaud a une règle de péremption : si le produit attend plus de X heures, il est rebuté.

- Les autoclaves

Via Excel, le calcul statique fait par le client avait estimé un nombre d’autoclaves mais en soulevant de gros doutes de l’équipe de production.

- Les buffers Cuit

Il existe également 2 types de buffer chacun ayant ses règles d’entrée et de sortie. Le mode de fonctionnement de ces buffers a des impacts dynamiques sur l’ensemble du procès de production.

- La zone d’emballage.

La zone d’emballage est constituée de machines qui séparent les barquettes des embases et réalise le packaging.

Simulation :

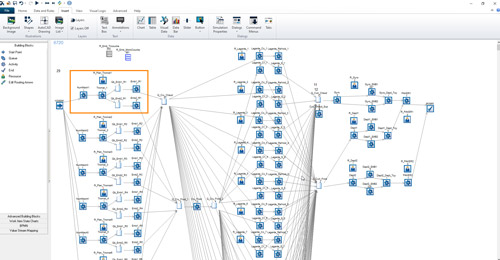

Modélisation sous Simul8:

Étalonnage et Analyse :

Après étalonnage du modèle par rapport aux lignes existantes, l’étude de simulation a montré que sur ces scénarii, il fallait prévoir entre 1 et 2 équipements supplémentaires pouvoir absorber les nombreux pics de production.

Le modèle ayant été conçu avec des équipements supplémentaires (activable ou non via des paramètres), cela a permis de tester de nombreux mode de fonctionnement.

Le modèle de simulation est piloté par une interface Excel où l’on peut définir :

- Les plannings des machines,

- Les plannings des opérateurs,

- Les temps de cycle des machines,

- Les capacités des buffers,

- Les contraintes (temps de séjour minimum, …)

- …

Expérimentation :

Scénarii : Lors du changement de film de production, plusieurs configurations des lignes de productions sont testées (modification des plannings, du nombre de machine, d’opérateurs…).

Les différents runs de simulation sont exécutés. A la fin de chaque runs les résultats sont importés dans un fichier Excel afin de les analyser.

Résultats :

On obtient les résultats suivants :

- Les taux de performances des différents équipements,

- Le pourcentage de temps passé dans chaque états (attente, travail, bloquer, …),

- Les informations sur le travail des opérateurs (nombre de tâche, répartition du temps…)

- Le suivi dans le temps des occupations des buffers

- …

Conclusions :

Les quelques dizaines de scénarii testés lors de chaque changement important de production permet de définir les besoins en termes de matériel ou de main d’œuvre et les plannings associés.

Cela permet également d’avoir une vision sur l’avenir en anticipant les investissements pour des équipements qui deviennent goulot.