Avant Propos :

Le picking ou préparation de commandes est une opération qui consiste à prélever des articles définis par un bon de commande dans les bonnes quantités pour réaliser une expédition.

C’est une étape clé par plusieurs aspects :

- Le temps de préparation sera déterminant pour le respect des plannings d’expédition,

- La qualité de la préparation impactera le taux de litige client,

- L’efficacité des chemins de picking impactera le nombre d’opérateur nécessaire.

Nous vous proposons ici l’exemple de l’utilisation d’un modèle de simulation pour la configuration optimiser la phase de picking.

Sommaire :

Contexte et Objectif :

Les éléments que nous vous proposons d’étudier dans la mise en place du picking manuel sont les suivants:

- La définition des stocks : capacité, implantation,

- Le nombre et le mode de gestion des opérateurs,

- Pour un process manuel, la définition des chemins de picking (attention aux moyens de manutention envisagés),

- L’implantation des références dans le stock,

- Le mode et la fréquence de réapprovisionnement.

L’un des avantage de l’utilisation de la simulation de flux est la capacité à tester des configurations différentes de façon très rapide.

Nous allons étudier comment la simulation peut vous aider pour chaque étape.

Définition et gestion des stocks:

Vous savez définir votre besoin en capacité de stockage en fonction de vos références et des prévisions de vente. Mais le questionnement qui vient régulièrement est de savoir comment organiser le transfert depuis le stock de masse et notamment comment gérer le positionnement des références et le réapprovisionnement.

Les références les plus utilisées doivent être situées au plus proche du point de consolidation afin de réduire les temps de déplacement des opérateurs.

Le problème est la variation de ces références dans le temps:

- Y-a-t-il un phénomène de saisonnalité?

- Quelle est la durée de vie des produits?

- Comment gérer les références dormantes?

- Besoin de réappro en journée? Cohabitation réappro / picking?

- …

Dans la plupart des cas vous aurez à gérer 2 types d’activités, les articles à forte rotation et ceux à faible rotation. En fonction des volumes il faudra peut-être envisager 2 zones d’activités différentes.

Une fois votre volume de stockage défini et la liste des références à implanter faite, vous pourrez passer à l’étape suivante :

Le nombre et le mode de gestion des opérateurs:

La définition du nombre d’opérateur dépendra de votre besoin en terme de volume de préparation. Il est nécessaire d’évaluer les étapes et le temps par étapes pour l’opérateur.

Le temps de prise, en lui même, évolue d’une référence à l’autre, notamment en fonction du packaging. Si il est difficile d’avoir un temps de prise par référence il faut au moins catégoriser des familles de produits.

Il faut ensuite définir tous les autres temps (création carton, récupération des listes de picking, étiquetage, temps ou vitesse de déplacement…)

Le mode de gestion est également à définir:

- Le pickeur utilisera-t-il le carton client et fera tout le picking de la commande?

- Les produits seront-ils collectés dans un bac de ramasse et un autre opérateur fera la consolidation avant expédition?

- Les opérateurs sont-ils affectés à des chemins de picking précis ou peuvent-ils changer de zone?

- Plusieurs opérateurs peuvent-ils travailler en même temps sur la même commande?

- …

D’où l’étape suivante :

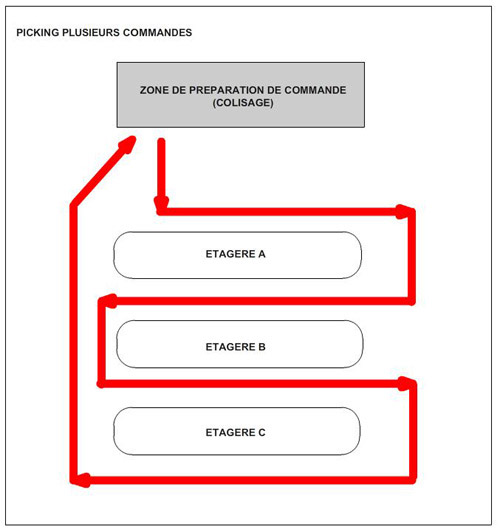

La définition des chemins de picking:

Fonctionnement en mode ramasse:

- les chemins pourront être statique (point de départ et de fin), l’opérateur ne pouvant prendre que les références présentent sur le chemin.

Fonctionnement en mode carton client:

- les chemins seront dynamique, l’opérateur allant dans les allées contenant les références nécessaire

- nécessité de créer des règles de circulation (attention au type de moyen de manutention utilisé)

L’implantation des références dans le stock:

Cette étape est en lien avec :

- La définition des chemins de picking

- Le nombre et le mode de gestion des opérateurs.

En fonction des choix opérationnels, il faudra définir la position des références dans le stock.

Le mode et la fréquence de réapprovisionnement:

La principale difficulté sera l’accès. Plusieurs options sont possible, quelques exemples ci-dessous:

- 2 zones de circulations séparés (des allées de circulation réappro et des allées de circulation picking)

- Avantage : pas de risque de cohabitation

- Inconvénient : plus de place nécessaire

- Stockage en hauteur des produits de réappro:

- Avantage : anticipation de l’approvisionnement

- Inconvénient : nécessite l’action rapide d’un engin pour descendre les références lorsque la zone de picking est vide

- Alimentation de la réappro au fil de l’eau

- Avantage : optimisation de l’espace de stockage

- Inconvénient : réactivité du réappro ou besoin de multiplicité

Présentation du process :

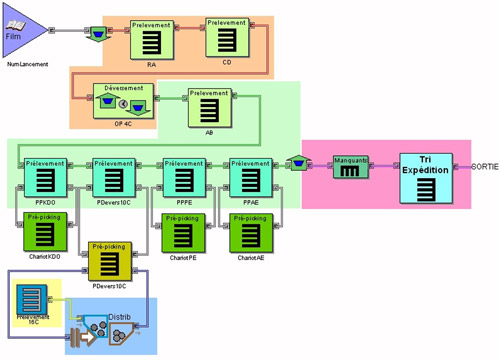

Simcore vous propose 2 approches de simulation:

- Si vous ne souhaitez pas une représentation détaillée (plan à l’échelle) un modèle de simulation avec SIMUL8 vous comblera.

- Déplacement des opérateurs sous forme de matrice de temps,

- Stocks gérés par leur capacité (pas de contrainte physique)

- Si vous préférez une représentation visuelle (implantation physique, déplacement des opérateurs…) un modèle avec AUTOMOD répondra à votre besoin.

- Déplacement des opérateurs définis par une vitesse, gestion des congestions

- Implantation des stocks à partir de plans côtés. Gestion de la capacité à partir de l’encombrement réel.

Modélisation sous Simul8: Exemple d’utilisation pour la recherche du besoin en nombre d’opérateur.

Définition du besoin:

En fonction du carnet de commande du jour être capable d’affecter les opérateurs à des catégories de chemin de picking.

Projet:

- Création d’un modèle de simulation sous SIMUL8 prenant en compte :

- des types de préparation différentes (avec notion d’urgence),

- des catégories d’opérateurs différentes (contraintes d’engin de manutention, de zone de déplacement)

- Utilisation de scénarii différents:

- Ressources infinies

- Ressources optimisées par la simulation

- Utilisation d’opérateur sous forme de pool (capacité d’un opérateur à en aider un autre)

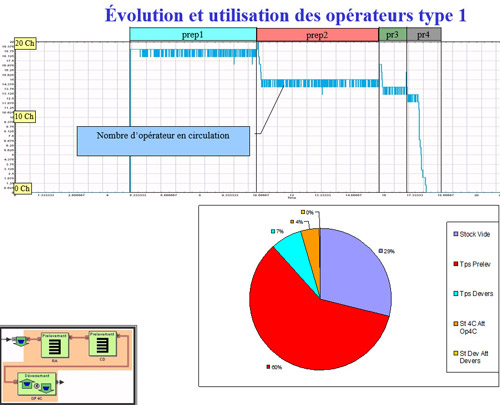

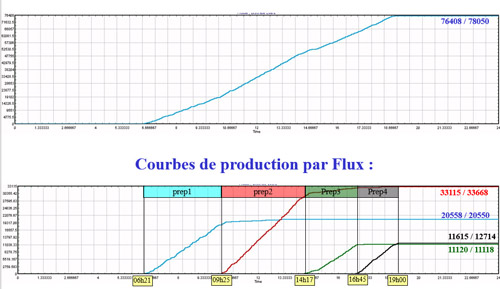

Résultats:

- Mise en place d’indicateurs pour l’analyse:

- Nb d’opérateur utilisés par catégorie et taux d’utilisation

- Suivi de l’utilisation des moyens de manutention

- Évolution des courbes de production

Conclusion:

Ce modèle est utilisé toutes les semaines pour la planification des équipes (besoin en nombre et affectation).

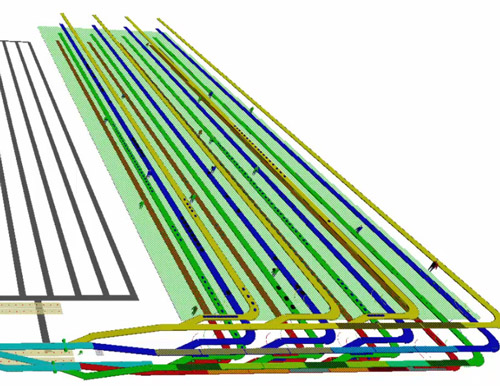

Modélisation sous AutoMod: Exemple d’utilisation pour l’optimisation du mode de fonctionnement du picking.

Définition du besoin:

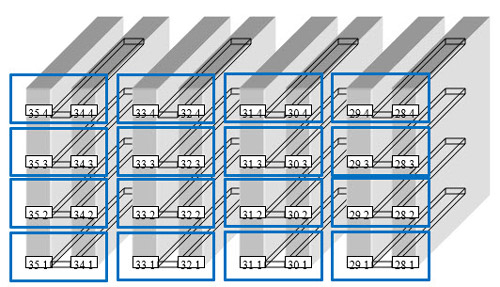

Le stock de picking des articles à forte rotation est constitué de plusieurs allées sur plusieurs niveaux. Les opérateurs effectuent la ramasse des produits en suivant des chemins de picking déterminés. L’objectif est la réduction des litiges client.

Pour cela 2 options sont envisagées :

- de déterminer la répartition des références (forte et faible rotation) et l’implantation des références dans le stock.

- la modification de la gestion des chemins de picking des opérateurs (affectation dynamique)

Projet:

- Création d’un modèle de simulation sous AUTOMOD prenant en compte :

- l’implantation physique des stocks,

- les modes de déplacements des opérateurs,

- la gestion des opérateurs

- possibilité de travailler à plusieurs sur la même commande,

- gestion des pauses,

- des types de préparation différentes (avec notion d’urgence),

- des catégories d’opérateurs différentes (contraintes d’engin de manutention, de zone de déplacement)

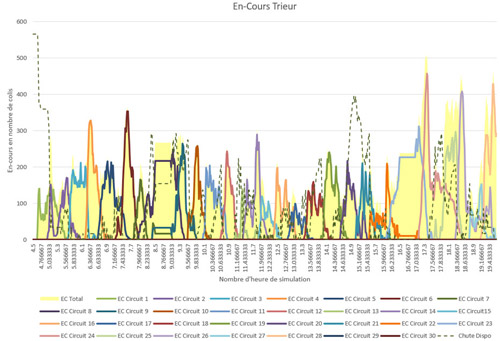

- Gestion de la saturation du trieur de dépose des colis de commande.

- Utilisation de scénarii différents:

- Journée avec des profils de commandes différentes

- Variation du nombre d’opérateur

Résultats:

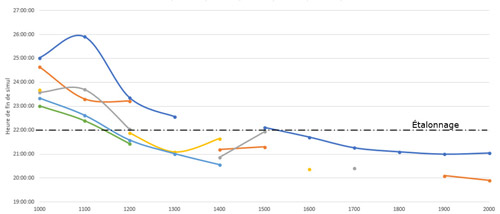

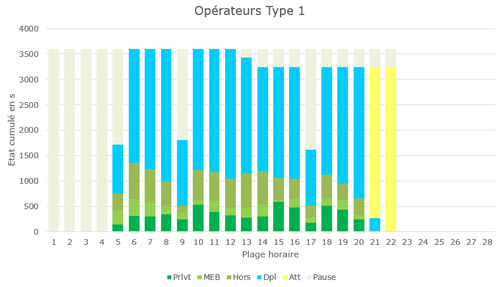

- Mise en place d’indicateurs pour l’analyse:

- Nb d’opérateur utilisés par catégorie et taux d’utilisation par état

- Suivi de l’état d’occupation du trieur

- Suivi des heures de fin de préparation

Conclusion:

Ce modèle a permis de montrer l’intérêt d’une gestion dynamique des opérateurs. Les opérateurs récupèrent des listes de préparation, qui démarrent par une zone préférentielle, mais si la charge de travail n’est pas équilibrée, les opérateurs peuvent aller aider 1 collègue tout en gardant une limitation (nombre d’opérateur par zone).

L’implantation des références reste fixe, ce qui permet une meilleure efficacité (mémorisation).

L’implication des opérateurs dans le processus de changement a permis des optimisations (amélioration des étiquettes, les moyens de manutention…).