Avant Propos :

- Alimenter le système (avoir des commandes clients),

- Tirer le meilleur parti de son outil.

Dans la recherche d’amélioration des performances, l’approche LEAN est très utilisée et on peut la synthétiser selon 3 points :

- Réduire les coûts et délais.

- Améliorer la qualité et le niveau de service.

- Mettre en place une démarche d’Amélioration continue.

Les 2 premières étapes se réalisent sur une période « courte », par contre la démarche d’Amélioration continue s’inscrit dans le temps.

Il est donc nécessaire de posséder des outils facilitant cette démarche. Le but est de pouvoir :

- Détecter de postes de progression,

- Définir et évaluer des solutions,

- Mesurer l’impact.

Nous vous proposons ici l’exemple de l’utilisation d’un modèle de simulation de flux dynamique sous le logiciel Automod comme outil dans la démarche d’amélioration continue.

Sommaire :

- Contexte et Objectif

- Présentation du process

- Simulation

- Étalonnage et Analyse

- Expérimentation

- Résultats

- Conclusions

Contexte et Objectif :

Air France Cargo a démarré le projet G1XL 2004 afin d’augmenter la capacité de Roissy CDG en termes d’installation et de process.

Une simulation de l’installation a été construite et mise à jour entre 1998 et 2008.

Les objectifs pour Air France Cargo étaient de :

- Valider la capacité du système,

- Valider l’utilisation des moyens industriels,

- Tester la capacité sous différents scénarios pics,

- Avoir un outil de formation pour les pilotes de l’installation.

Les objectifs pour le fournisseur des AGV étaient :

- Identifier les goulots d’étranglements,

- Dimensionner le nombre de véhicules,

- Valider le circuit des véhicules,

- Déterminer les logiques de contrôle pour les véhicules,

Présentation du process :

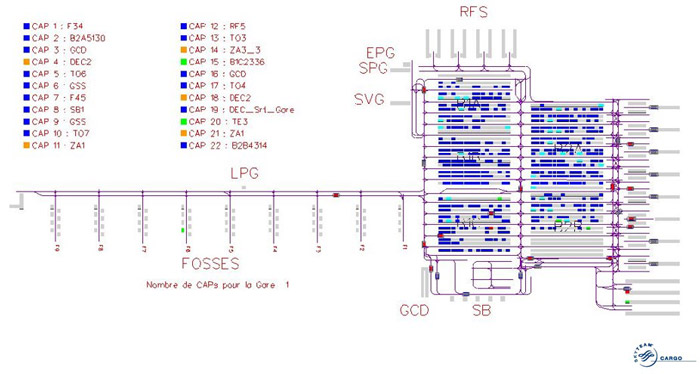

L’installation G1XL est conçue pour tous les horaires de fret et d’expédition à l’aéroport Roissy Charles De Gaulle à Paris. Un système complexe composé de :

- 26 chariots automatique (AGV)

- 60 positions d’entrée, 40 positions de sortie

- 950 emplacements de stockage

- 2 tailles de palette

- Une logique de sélection de tâches de véhicule complexe

Il s’agit d’une plateforme multimodale Camion et Avion.

Simulation :

Modélisation sous AutoMod:

Le modèle de simulation a plusieurs modes de fonctionnement :

-

-

- Soit la génération des missions se fait grâce à un algorithme mis en place par THALES pour faire correspondre les vols avions et les transports camions (matrice de correspondance et gestion des temps de séjour) (fonctionnement sur 12 jours),

- Soit en réutilisant les historiques des missions du système réel (fonctionnement sur 1 jour).

Étalonnage et Analyse :

Lors de la phase de mise en service, le modèle de Simulation a été adapté pour correspondre au fonctionnement du système réel.

Durant les 10 ans de maintien du modèle, après chaque évolution, des tests de non régressions ont permis de s’assurer de la continuité de la qualité des résultats fournis.

Expérimentation :

Scénario Changement de plan de vol : 1 fois par an les affectations des slots sont modifiés. La simulation est alors utilisée pour réadapter les besoins en termes d’équipements (dont notamment le nombre d’AGV), les plannings des opérateurs, des camions…

Scénario Amélioration continue : Toutes les semaines, le service méthode utilise les données réelles des jours précédents pour analyser le fonctionnement.

Lorsqu’une journée a vécu des problèmes de retard, ou tout autre disfonctionnement ; la journée est rejouée dans la simulation en faisant varier des paramètres. Lorsqu’une configuration a permis de solutionner le problème, un rapport est transmis à l’équipe de pilotage pour formation.

Les différents runs de simulation sont exécutés. A la fin de chaque runs les résultats sont importés dans un fichier Excel afin de l’analyser.

Résultats :

Les résultats fournis par la simulation sont les suivants :

-

-

- Suivi des accumulations sur les convoyeurs d’entrées,

- Suivi des stocks,

- Suivi de l’utilisation des AGV,

- Résultats sur le respect des horizons palettes,

- Résultats des départs avions, camions

- Suivi des résultats de l’activité de préparation des palettes

- Comparaison entre les flux demandés et réalisés

- Création de fichiers au format de l’outil d’analyse réel du système AGV.

-

L’impact des pannes et arrêt est un point déterminant. En effet les véhicules pèsent environ 7.5t et peuvent transporter des charges de 7.5t. La cohabitation avec des opérateurs fait que les véhicules sont bardés de capteurs de sécurité, notamment des détections au niveau du sol (pour détecter des pieds par exemple).

La zone est semi ouverte et il est fréquent que de petits objets ou papier volent dans l’espace de circulation des AGV et entraînent d’arrêt de sécurité. Malgré un système de détection des arrêts et un réseau de caméra il n’est pas toujours aisé de distinguer un arrêt normal lié au trafic et un arrêt de défaut.

L’analyse des résultats à permis d’identifier les impacts de ces arrêts et de démontrer aux équipes de pilotage et de maintenance de l’importance du temps d’intervention. En effet suivant la position du blocage, en quelques minutes il était possible de paralyser toute l’installation.

Conclusions

Les conclusions des responsables du projet chez Air France Cargo sont les suivantes :

-

-

- Le modèle de simulation donne des résultats à une précision de +/- 5% sur le mode projection pour les nouveaux plans de vols et quasiment identique pour les journées existantes rejouées,

- Permet une meilleure compréhension et implication de tous les acteurs internes et externes,

- Permet de tester et valider des modifications de circuits, d’équipement et des logiques de gestion,

- Un outil idéal pour :

- La Planification,

- Les opérations,

- Formation,

- … Avec une interface utilisateur personnalisée

-

Cela permet également d’avoir une vision sur l’avenir en anticipant les investissements pour des équipements qui deviennent goulot.

-