Avant Propos :

Le but des analyses de flux et des simulations de flux est de fournir de l’aide à la décision. Durant une étude, on peut être amené à réaliser des dizaines voir des centaines de run de simulation.

Pour ne pas perdre de temps dans les analyses des résultats, il est indispensable d’utiliser une méthode permettant de comparer rapidement des résultats et d’abandonner des configurations non pertinentes.

La Total Productive Maintenance (TPM) est une méthode visant à l’amélioration du fonctionnement des équipements d’une entreprise par l’optimisation de leur fiabilité et disponibilité.

La mise en place d’une démarche TPM a notamment pour objectif de rendre disponibles les KPI (indicateurs clefs de performance en français) indispensables au pilotage d’une démarche continue d’amélioration de la productivité.

Nous vous proposons une série d’article portant sur les indicateurs.

- Le rappel de la norme,

- TRS et autres taux,

- L’impact de la typologie des arrêts sur l’efficience.

- …

Nous vous proposons de prendre connaissance des indicateurs définis par la norme NF E60-182 qui caractérise les différents « temps d’état » d’un équipement pour mieux appréhender les besoins en données d’entrée pour la réalisation d’une étude de simulation de flux.

Sommaire :

- Décomposition des temps d’états

- Temps Total

- Temps Ouverture

- Temps requis

- Temps Disponible pour le Fonctionnement

- Temps de Fonctionnement

- Temps de Fonctionnement Net

- Temps Utile

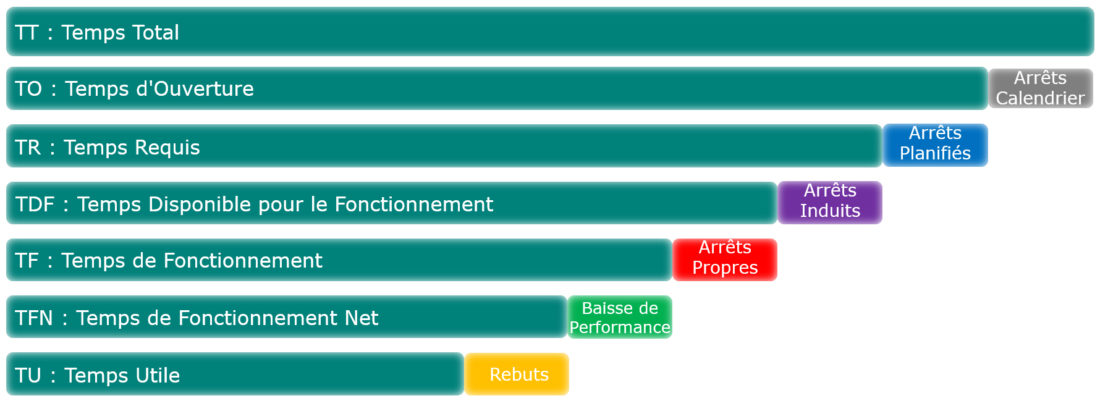

Décomposition des temps d’états :

La première catégorie d’indicateurs est définie par la norme NF E60-182 qui caractérise les différents « temps d’état » d’un équipement de la manière suivante :

- Le Temps d’Ouverture (TO) = le temps durant lequel l’accès à l’équipement est possible, c’est-à-dire lorsque l’installation n’est pas fermée.

- Le Temps Requis (TR) = le temps d’ouverture auquel on soustrait les arrêts planifiés tels que les opérations de maintenance, les pauses, les essais prévus sur l’équipement…

- Le Temps de Fonctionnement Brut (TFB) = le temps requis auquel on soustrait les arrêts propres tels que les pannes et divers problèmes non planifiés sur l’outil de production

- Le Temps de Fonctionnement Net (TFN) = le TFB auquel on soustrait les pertes de performance dues à des baisses de cadence, des problèmes opérateurs, des micros-arrêts et autres défauts machine

- Le Temps Utile (TU) : le TFN auquel on soustrait le temps passé à produire de la non qualité (rebus). Le Temps Utile correspond donc au temps effectif à produire de la qualité.

Le Temps de Fonctionnement Brut contient 2 types d’arrêts :

- Les Arrêts Induits,

- Les Arrêts Propres.

Pour bien différencier les 2 nous découpons le Temps de fonctionnement Brut en 2 :

- Le Temps Disponible pour le Fonctionnement(TDF) = le temps requis auquel on soustrait les Arrêts Induits qui sont divers problèmes non planifiés sur l’outil de production (rupture de stock amont, maintenance, attente pièces de rechange, réglages),

- Le Temps de Fonctionnement (TF) = le TDF auquel on soustrait les arrêts propres tels que les pannes, les micro arrêt, les arrêts fonctionnels,…

Temps Total :

Le Temps Total est le temps de référence sur lequel porte l’étude et sur lequel est basé la décomposition des causes d’arrêts.

C’est le temps de possession de la machine.

Temps Ouverture :

Le Temps d’Ouverture est le temps pendant lequel l’atelier est ouvert

Les Arrêts Calendrier sont les arrêts correspondant à la fermeture de l’atelier.

Les Arrêts Calendrier peuvent être:

– les nuits, les week-ends,

– les jours fériés, les vacances.

Temps requis :

Le Temps Requis correspond au temps d’ouverture auquel on soustrait toutes les causes d’arrêts qui peuvent être planifiées.

C’est le temps pendant lequel l’entreprise à la volonté de produire.

Les Arrêts Planifiés sont les arrêts qui ont lieu à des instants connus et (en règle générale) qui permettent « l’entretien » du moyen de production (machine ou opérateur).

Les Arrêts Planifiés peuvent être:

– des opérations de maintenances, nettoyages,

– des pauses opérateurs, des changement d’équipes, des réunions,

– des essais prévus, des formations…

Temps Disponible pour le Fonctionnement :

Le Temps Disponible pour le Fonctionnement est le temps pendant lequel la machine peut être utilisée à produire en ayant éliminé toutes les causes extérieures de non fonctionnement.

Les Arrêts Induits sont les arrêts induits par des éléments extérieurs à la machine.

Les Arrêts Induits peuvent être:

– des ruptures amonts (attentes de pièces, …)

– des saturations avals (saturation de sortie machine, …)

– des ruptures de puissances.

En règle générale, les arrêts induits sont auto-générés par la simulation dynamique.

Temps de Fonctionnement :

Le Temps de Fonctionnement est le temps pendant la machine fabrique des produits.

TF = Nombre de pièces produites x temps de cycle moyen

Les Arrêts Propres sont les arrêts propres au moyen de production.

Les Arrêts Propres peuvent être:

– des pannes,

– des fréquentiels (réglages, entretien, …),

– des changements d’outils…

Temps de Fonctionnement Net :

Le Temps de Fonctionnement Net est le temps de production.

TFN = Nombre de pièces produites x temps de cycle Théorique

La Baisse de Performance correspond au temps résultant des dérives de cycle.

Baisse de Performance = Nombre de pièces produites x (temps de cycle Moyen – temps de cycle Théorique)

La Baisse de Performance peut être:

– des baisses de cadence,

– des dérives de temps opérateur

– des micro-arrêts…

Temps Utile :

Le Temps Utile est le temps de production de pièces bonnes.

Les Rebuts correspondent au temps passé à produire des pièces non conformes.

Les Rebuts sont :

- des pièces qui pourront être retouchés (coût supplémentaire : contrôle + retouche)

- des pièces qui seront non récupérables (perte complète)

Les Rebuts sont réalisés par un tirage statistique pour éliminer les pièces non conformes ayant subis le temps de cycle (exemple: 0.5% de rebuts).